CUEBUS

都市型立体ロボット倉庫

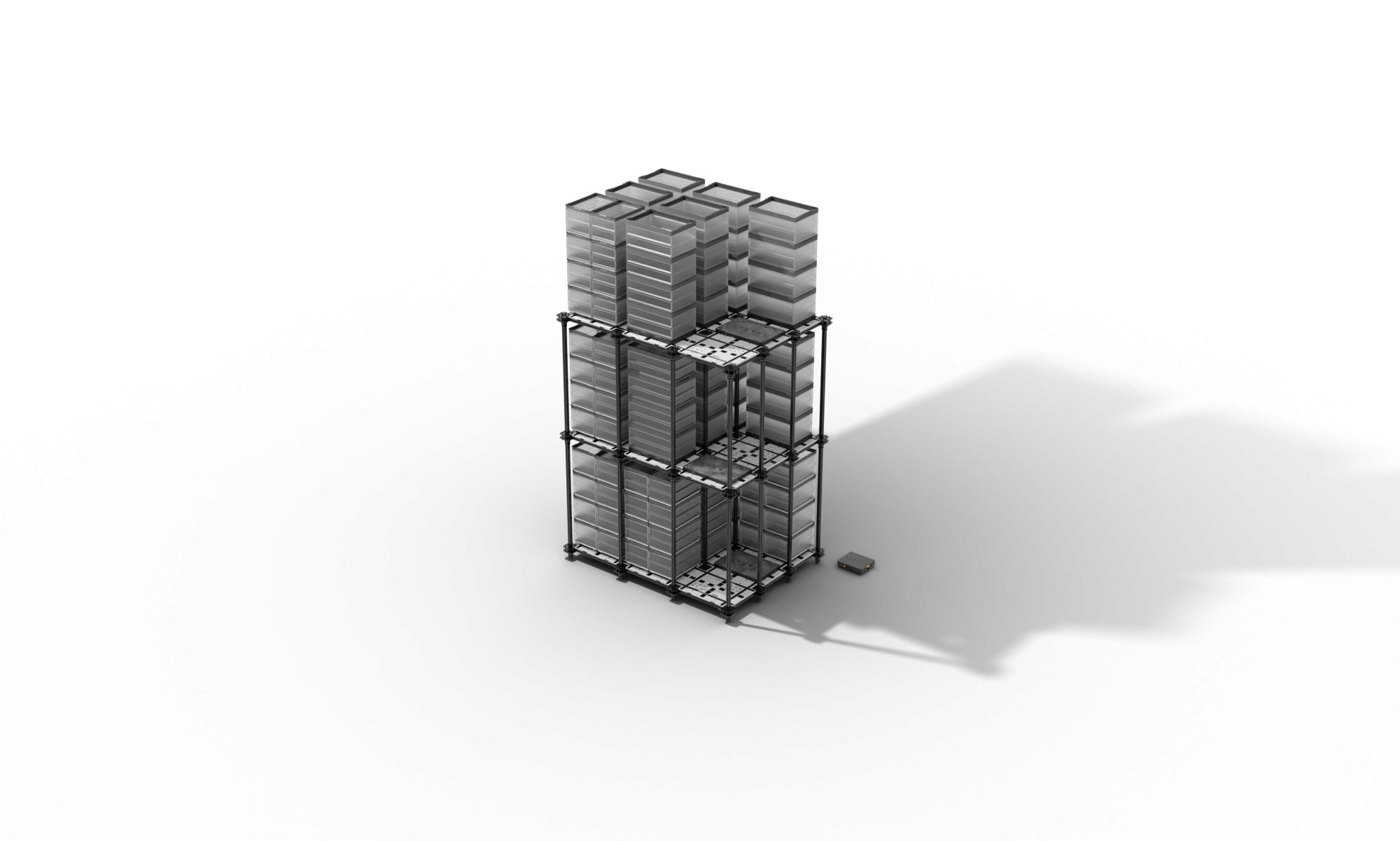

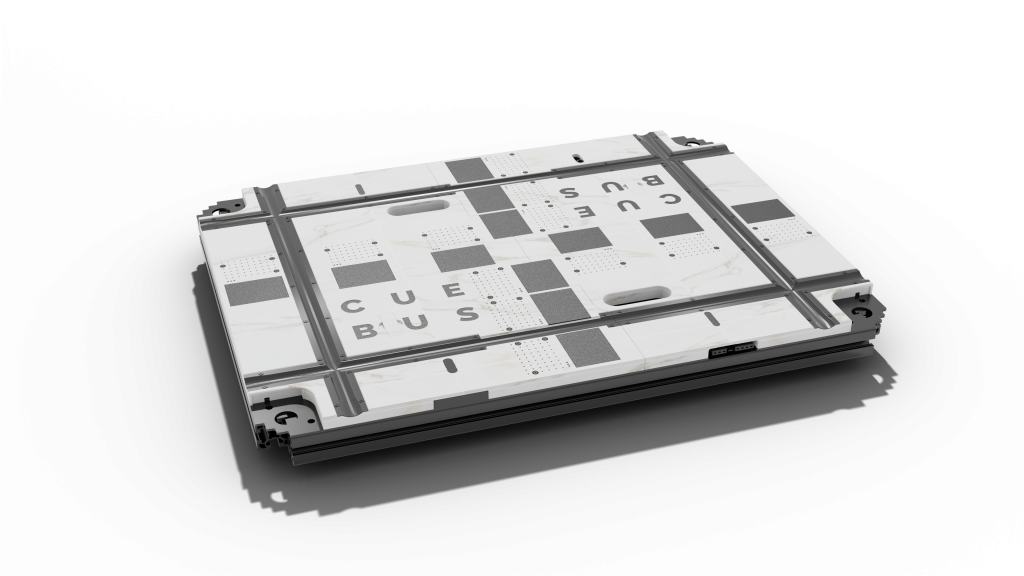

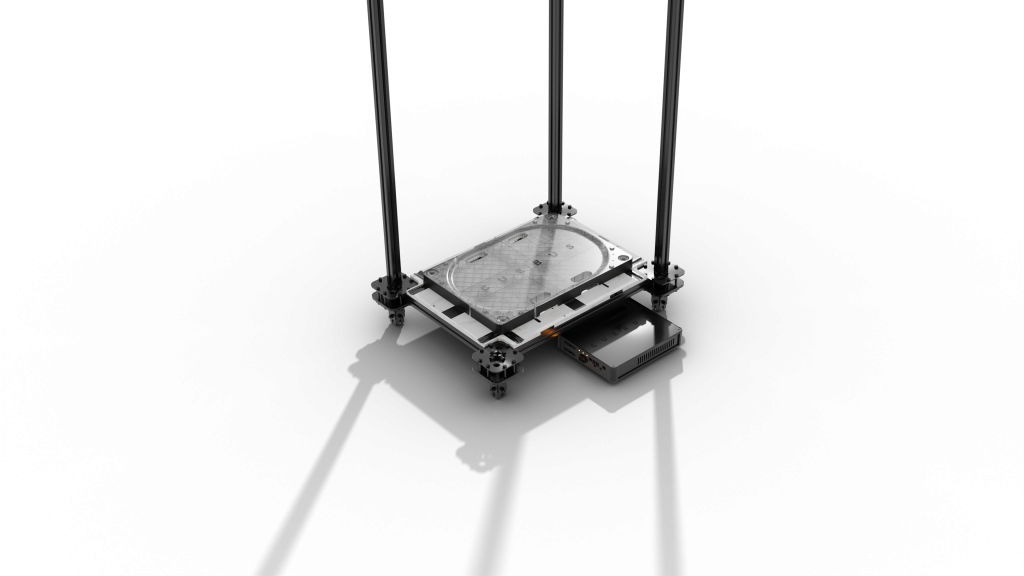

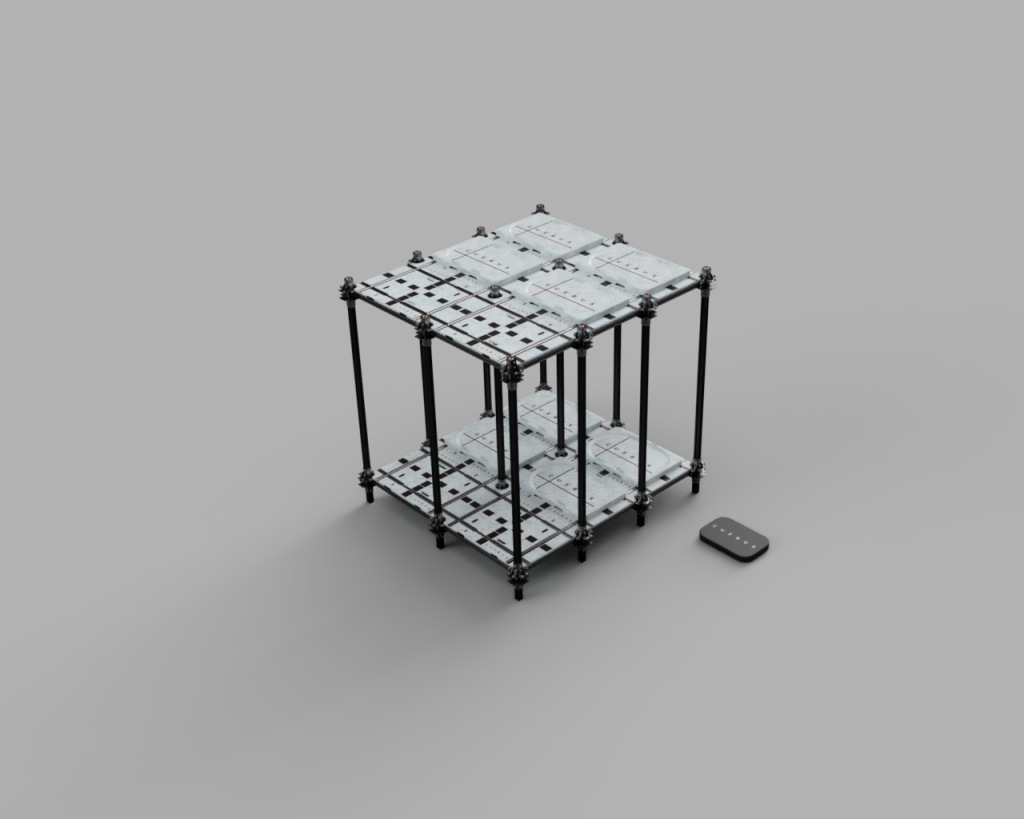

CUEBUSは世界初のリニアモータを使用した都市型立体ロボット倉庫。通路不要・天井ギリギリまで収納できる高い格納率、すべての棚を即座に動かすことができる高スループット、小規模からだれでもどこにでも簡単に設置できるシンプルな構成。我々が独自に開発したリニアモータユニットを床面側に設置することで、移動する棚はモータ・バッテリーレスで高耐久。

私たちは日々使っているECに疑問を持ってた。果たしてこの裏側にはどのような高度なシステムが使われいるのだろうか。しかし、実際にそこを覗いてみると、驚きの連続。

インターネットや機器の発展、多様なECサービスの普及とは裏腹に、そこには人海戦術のオンパレード。いったい、いつの時代か。

EC需要はますます増加している一方で、日本の労働人口は減っている。そして、注文から受け取りまでの要求時間は短くなっているにもかかわらず、物流の進化は止まったまま。このままでは、ユーザーの期待する体験を提供し続けることはできない。

私たちは期待に応えるため自動倉庫の開発を始めた。

従来の自動倉庫にはいくつかの課題がある

・AGV式 :高さが使えず、格納率が低い

・コンテナ積上式:当日入荷当日出荷のような高回転率のものに は遅すぎる

・クレーン式 :通路が必要なため、格納率に限界がある

CUEBUS

- 天井まで空間活用した高格納率

- 全棚即時動作による高スループット

- 家庭用電源AC100V駆動

- アンカーレスで工事不要

- シンプルなリニアモータ駆動で高耐久性

- バッテリー不使用で安全

- Wifi不使用で安定動作

- 自動アップデート

- 誰でも設置・配置変更できるシンプル構成

自動倉庫比較

| CUEBUS | 棚搬送平面型(AGV) | コンテナ積みあげ 立体型 | |

|---|---|---|---|

| 商品回転率 | 高 | 低/中 | 低/ロングテール |

| 倉庫規模 | 小-大 シンプル構造のため小規模から可 | 小-大 シンプル構造のため小規模から可 | 大 大型フレームの設置が必要 |

| バッテリー | 無 | 有 | 有 |

| 収納効率 | ◯ 立体的に通路なく収納するため高効率 | △ 手の届く範囲の棚にしか格納できないため上の空間を使えない | ◎ コンテナを隙間なく直接積むため収納効率は最大 |

| 取出速度 | ◎ コンテナを隙間なく直接積むため収納効率は最大 | ◯ ロボットが棚を取りにいく必要がある | △ 上にある商品をどかして掘り出す必要がある |

| 設置容易性 | ◯ 組み立て簡単なシンプル構造 アンカー不要 AC100V駆動 | △ 正確な場所と向きにQRコード貼付けが必要 | △ 大規模なフレームの設置が必要 |

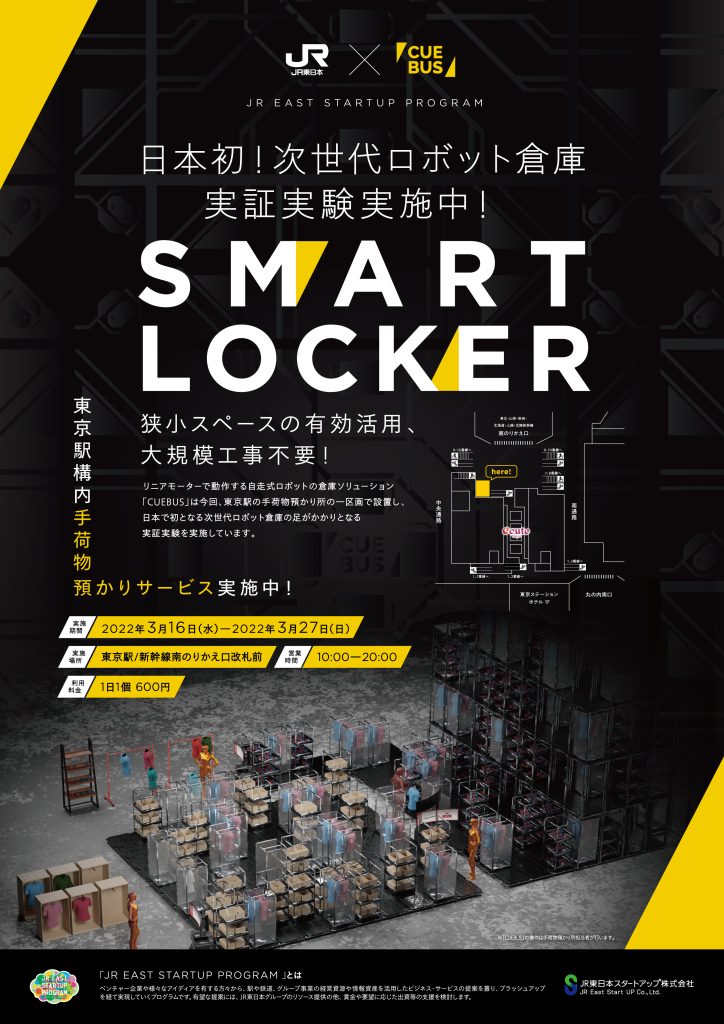

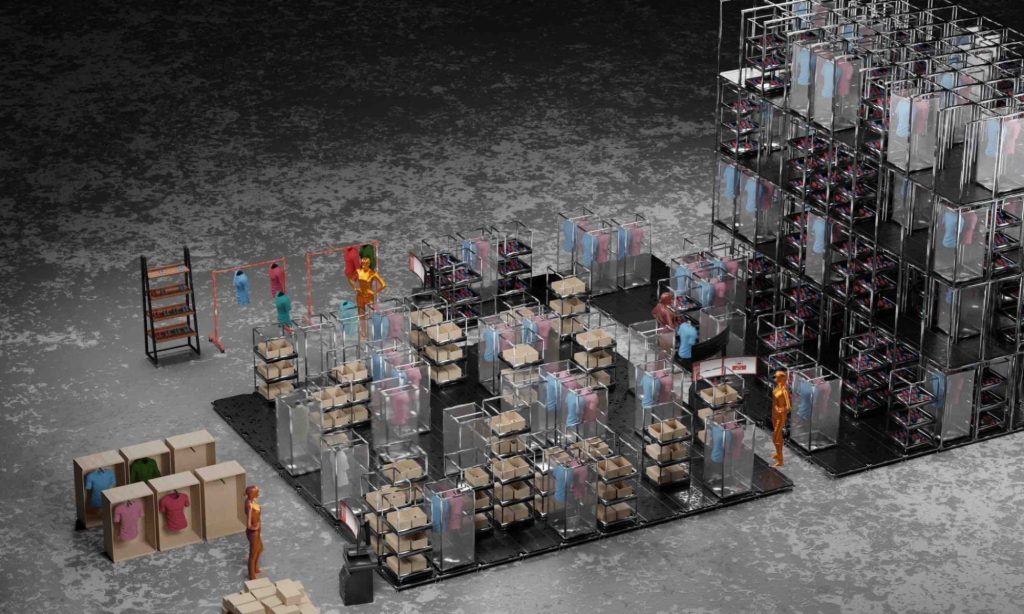

実証実験

JRスタートアッププログラム2021

お土産倉庫

2022 / 03 / 05-11

東京駅構内で販売しているお菓子の在庫を保管している東京駅地下倉庫を自動化。

インターネットなし、AC100V電源1ヶ所、天井高さ2.5mという環境へCUEBUS STORAGEを8時間で設置。

狭い空間で重い段ボール箱を多品種で山積みにして保管しており、賞味期限毎の先出をしなければいけない現場へ、CUEBUSを導入することによって重労働と収納効率、取出時間の課題を解決。

欲しい商品を指定するだけで賞味期限の古いものを自動で取り出すことができる。

手荷物預所

2022 / 03 / 13-27

東京駅構内新幹線入場口前にあるキャリーケースを預かる有人手荷物預所を自動化。

CUEBUS ASSORTを1.5時間で設置。

お預かりした荷物を受付裏手にあるバックヤードへ識別用のタグをつけて保管し、引き取りの際、大量に保管されている荷物の中からそのタグを目視で探しだしている現場へ、CUEBUSを導入することによって、収納効率向上とお客様へお返しする時間を短縮。

タグを入力するだけで自動で取り出すことができる。

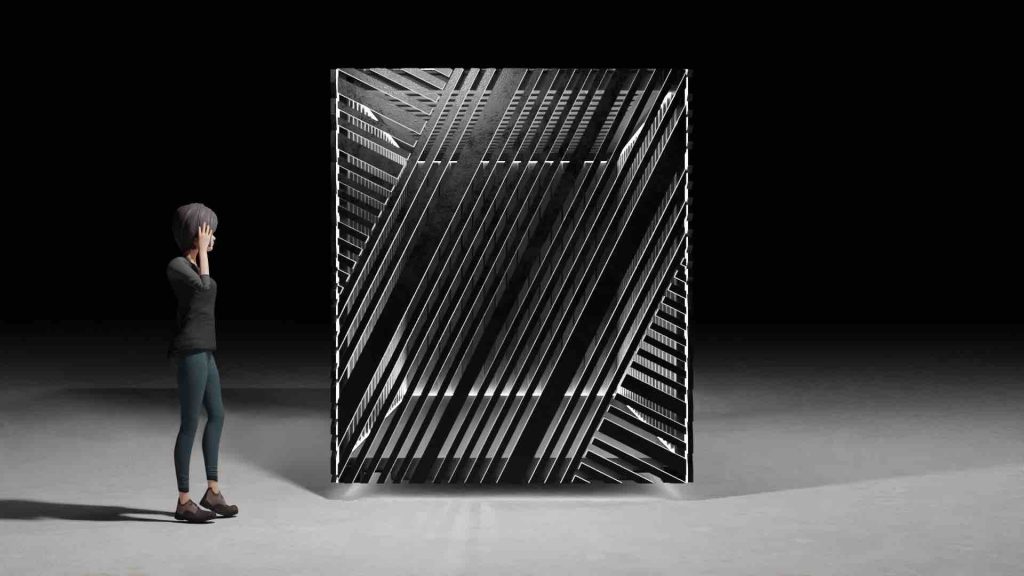

Model

ASSORT

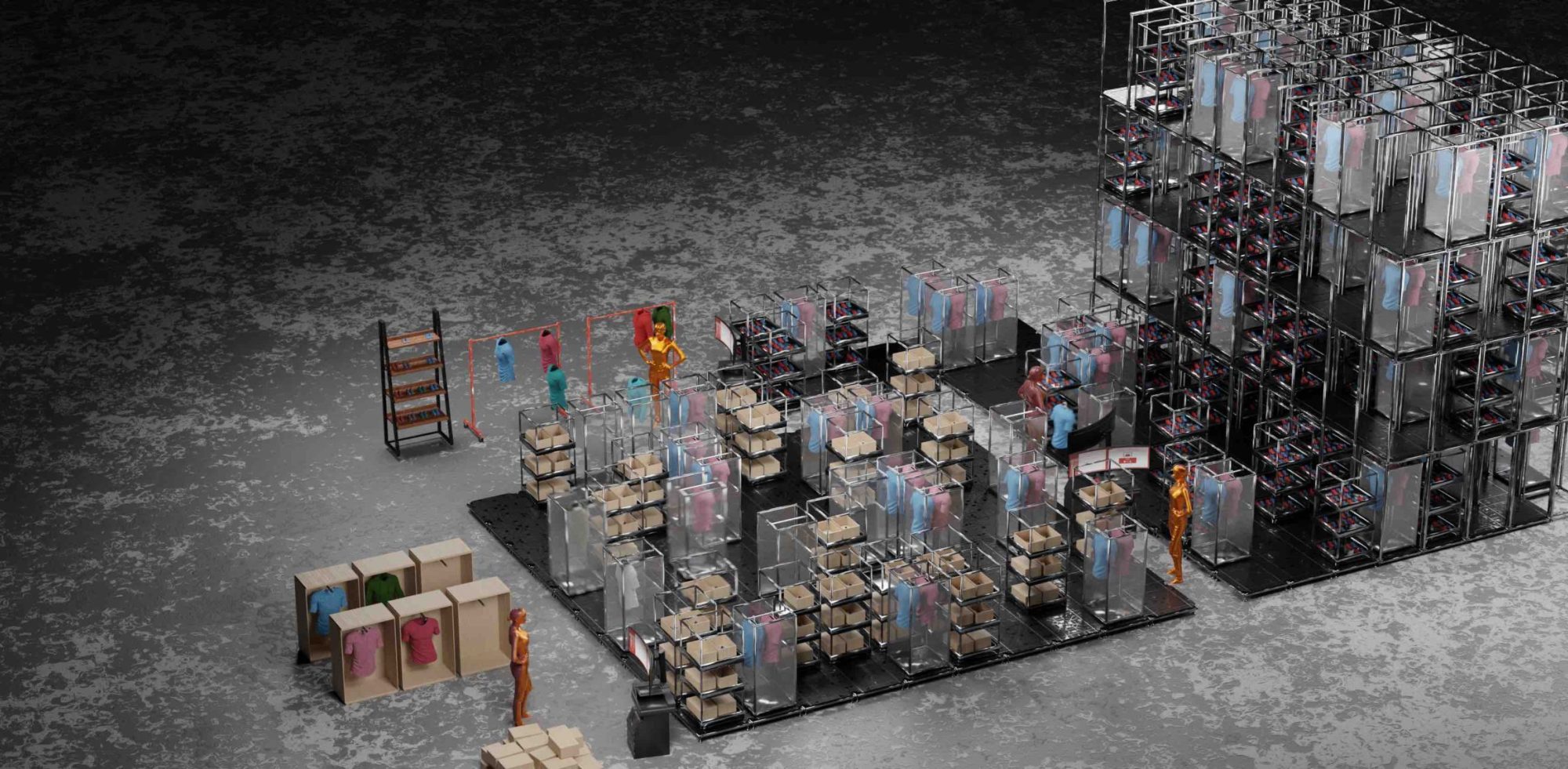

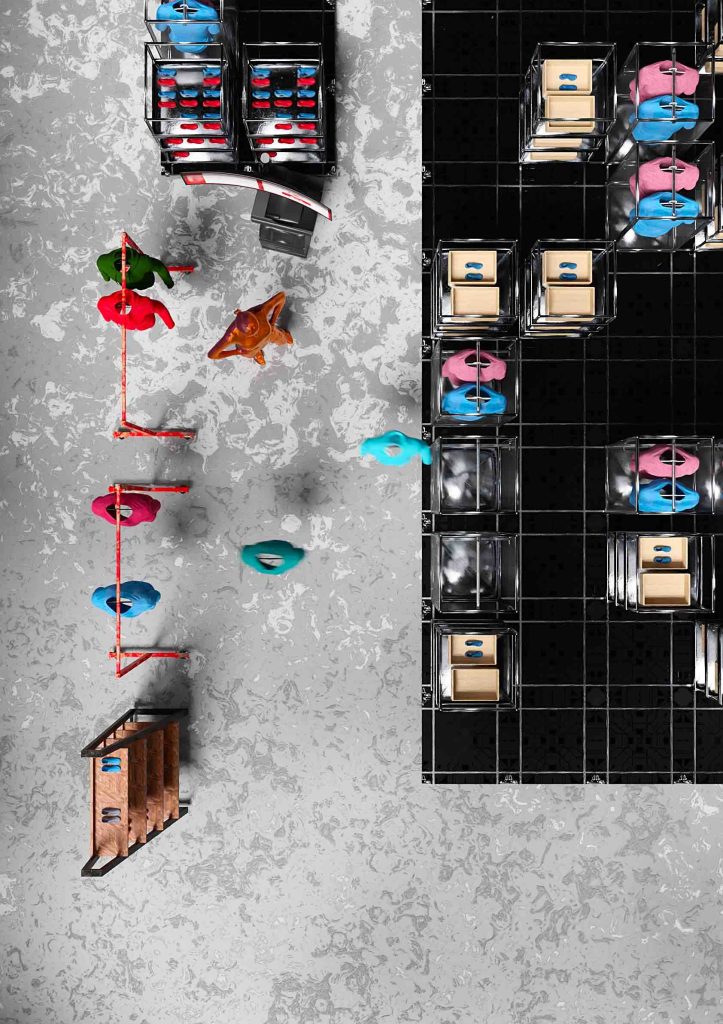

当日入荷当日出荷を最速で仕分ける

格納・ピッキングを行い、無駄な待機時間なく作業を行うことができる。

通常の自動倉庫では、ロボットが棚まで移動する必要があり、移動開始まで時間がかかる。また、効率良く移動させるためには同時に棚を移動させられる台数を増やさなければいけない。そのためには、ロボットを大量に導入しなければならずコストが膨大にかかる。CUEBUSの場合、すべての棚をいつでも即時に動かせる。そのため、当日入荷当日出荷のような格納とピッキングを同時に短時間で行うような作業も可能である。

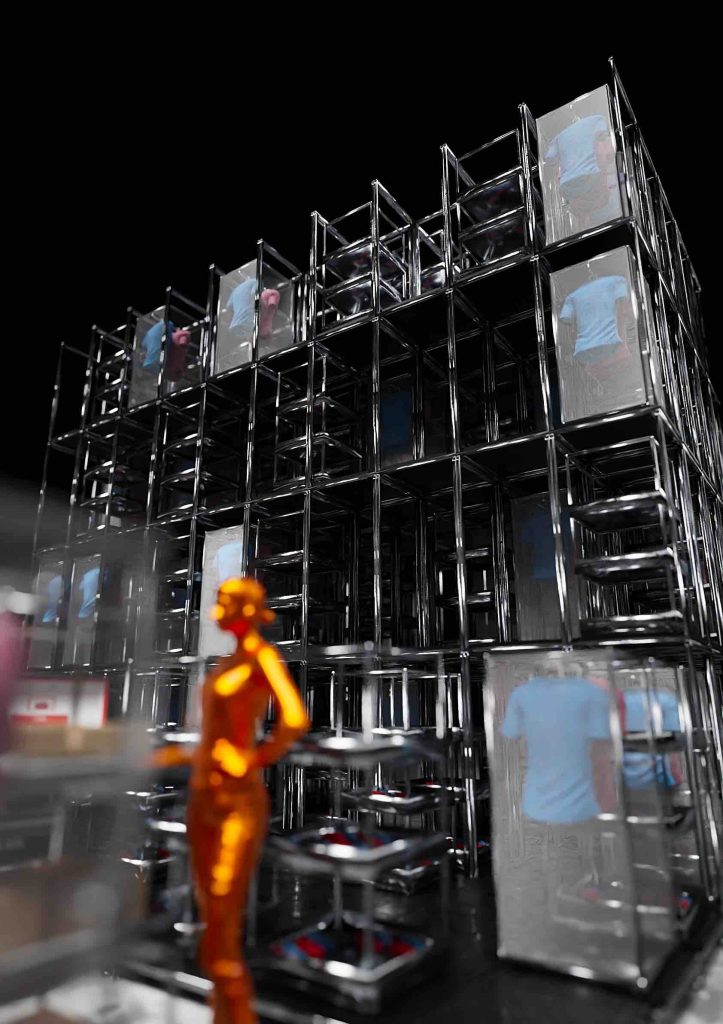

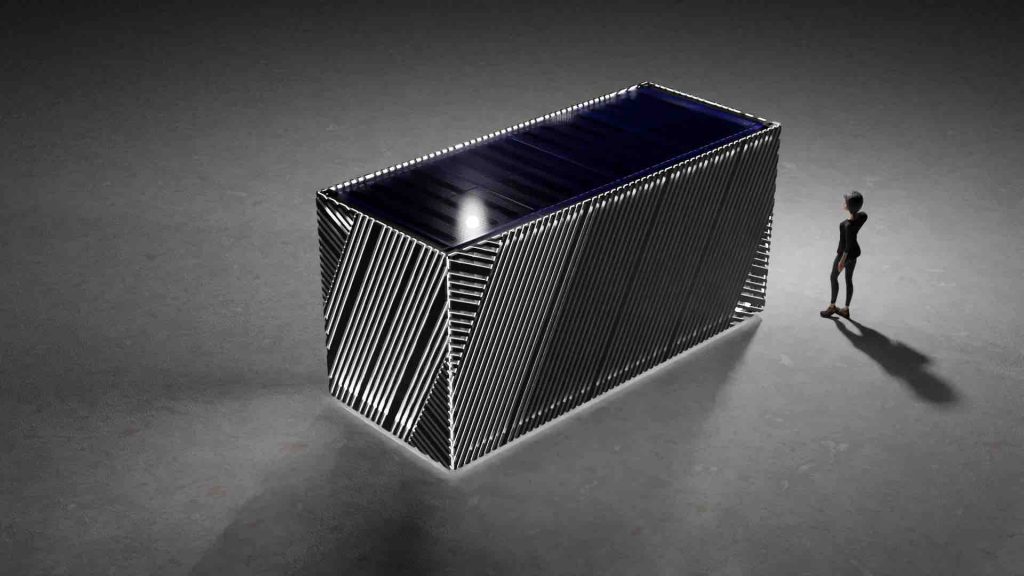

STORAGE

高収納効率と取出速度を両立

天井ギリギリまで商品を格納することができる。

倉庫の天井高さは約5m。人の手の届かない場所へも格納することができる。高い場所にある棚は最速で移動することができるリフトを用いて下に降ろすことができるため、ピッキングの際にはどこに保管されているのかは気にする必要がない。

高層ビルを建てる際にも使われるフレームを使用しているため頑丈で、ハンマー1つで組み立てられる簡単さである。また、CUEBUSの動きの特性上、アンカー不要で設置ができる。

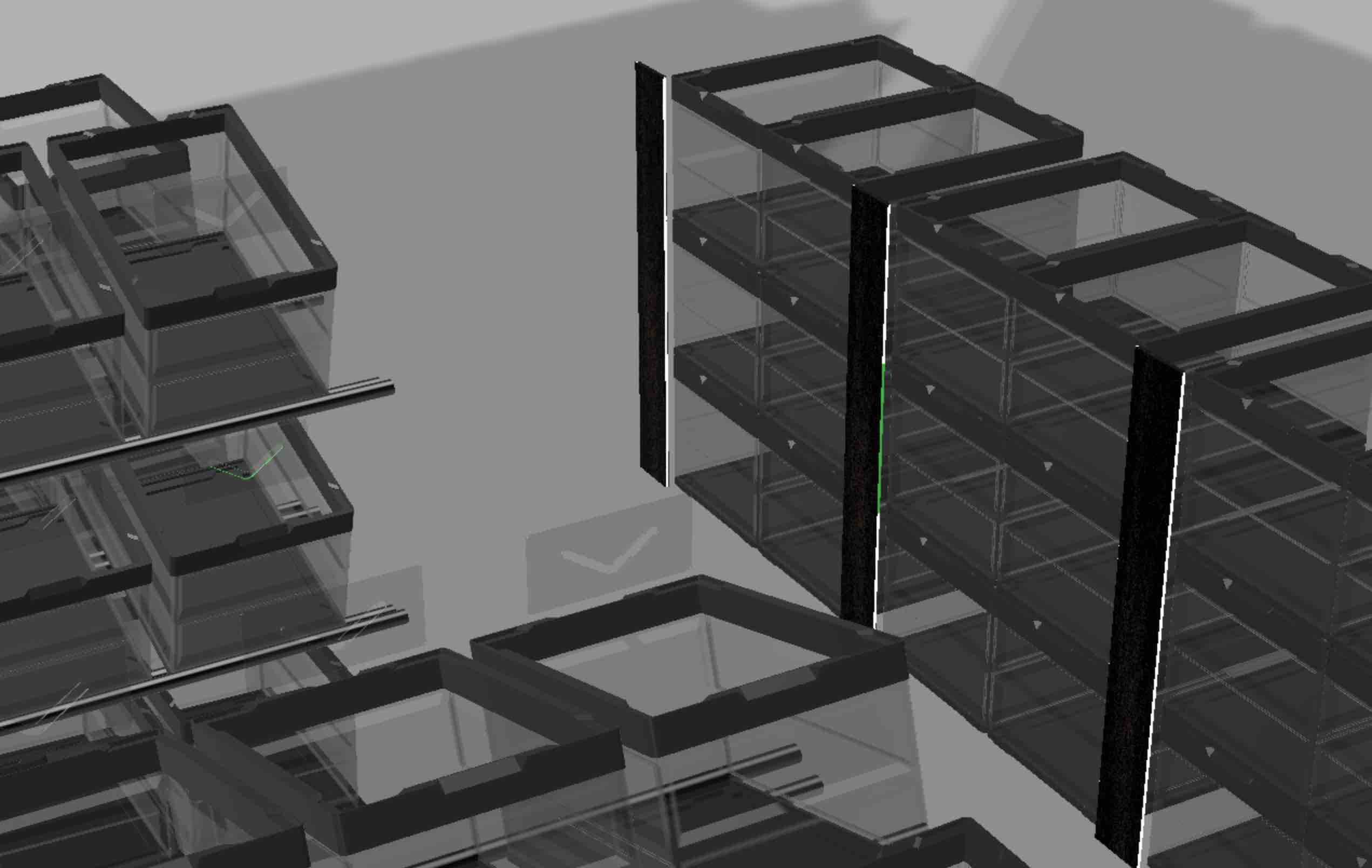

LOCKER

無限の可能性を秘めた無人物流拠点

CUEBUSを倉庫だけでなく、防犯性を高め屋外や街中に設置できる外装にし、一般ユーザの荷物を預かることができる。

通常のコインロッカーでは活用できない奥行きや高さのある場所をロッカーとして活用することができる。

単純なお客様が荷物を預けて、そのまま返すロッカーが目的ではない。

ECでは配送翌日が当たり前で、当日配送まででてきている。今後さらなる時間短縮の需要は増える。その際に重要となるのは、倉庫自動化による作業時間短縮だけではない。物理的に配送先に近い倉庫がなければ、根本的な時間短縮ははかれない。

それが小規模倉庫・無人物流拠点としてのLOCKERである。

これを都市のあらゆるところに設置する。ギグワーカーを活用し、LOCKERから持ち出すことで、物理的に近い場所から最短時間で配送が可能である。もし不在だった場合、より近い場所にあるLOCKERへ返却することで、持ち帰りの無駄時間を省略することができる。

このLOCKERの形状としては、ノーマルロッカータイプ、コンテナタイプ、トレーラータイプがある。

COOL

防水仕様で最速仕分け

防水仕様で生鮮食品等の冷蔵環境でも自動化ができる。

ナマモノは鮮度が命のため、当日入荷当日出荷は当たり前である。それを実現することができる取出速度と防水性能をCOOLは備えている。

FROZEN

過酷な氷点下環境も余裕で対応

氷点下で霜もつく過酷な環境も自動化ができる。

CUEBUSはバッテリーを使用していないため、氷点下でも問題なく稼働できる。また、ギア等機構部品が少ないないため、凍結による固着は発生しにくい構造である。

人が冷凍庫に入り作業をするには過酷すぎる。近年増加している冷凍食品需要に応えるためには、自動化が必須である。

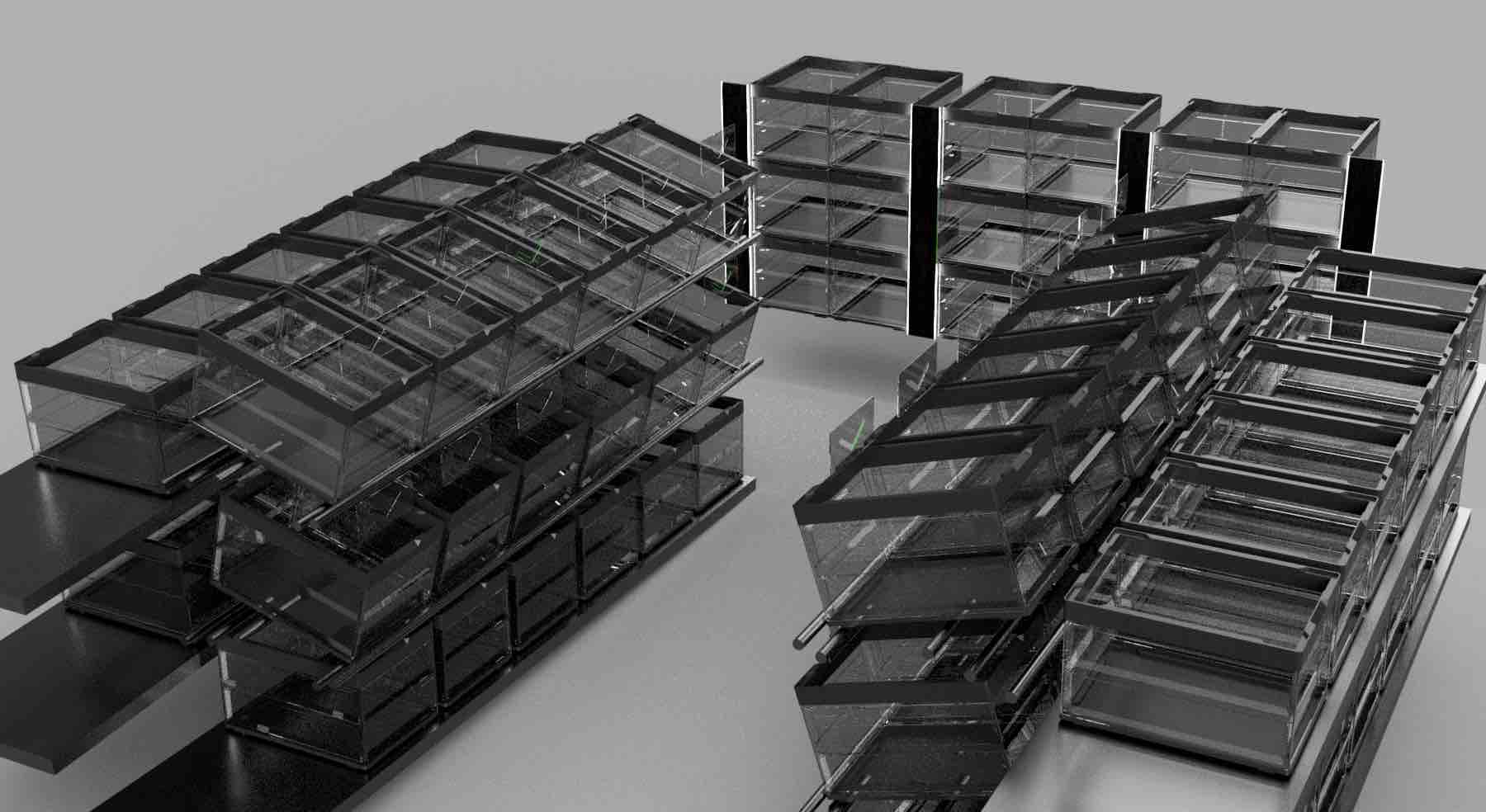

PALLET

フォークリフトの代わり

大量の商品が乗った1トンのパレットをフォークリフトの代わりに運び格納できる。

大型の搬送物に対しては、専用の大きなサイズのCUEBUS、もしくは、通常サイズのCUEBUSを複数タイルを強調制御によって、擬似的に大きなサイズのCUEBUSとして対応することもできる。

TRUCK

自動配送ロボット内の仕分け

荷台に自動倉庫を構築し、必要なものだけをすぐに取り出すことができる。

将来、自動配送ロボットは効率化のため、より大型化し、一度に大量の荷物を運べるようになる。TRUCKでは、荷台中央にあるものを取り出す際に、自動で仕分けをし、必要なもののみを取り出すことができる。

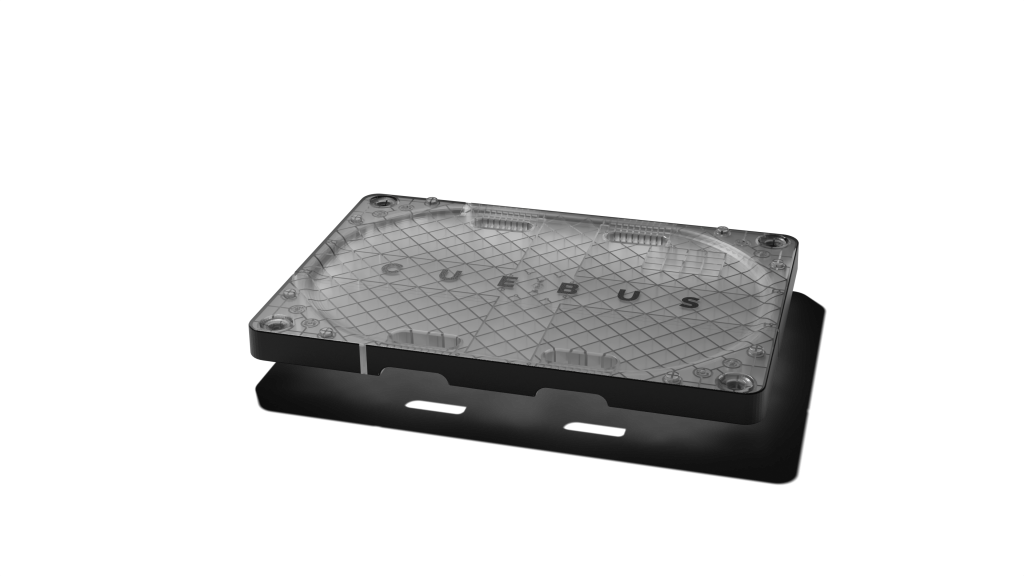

Technology

システム構成

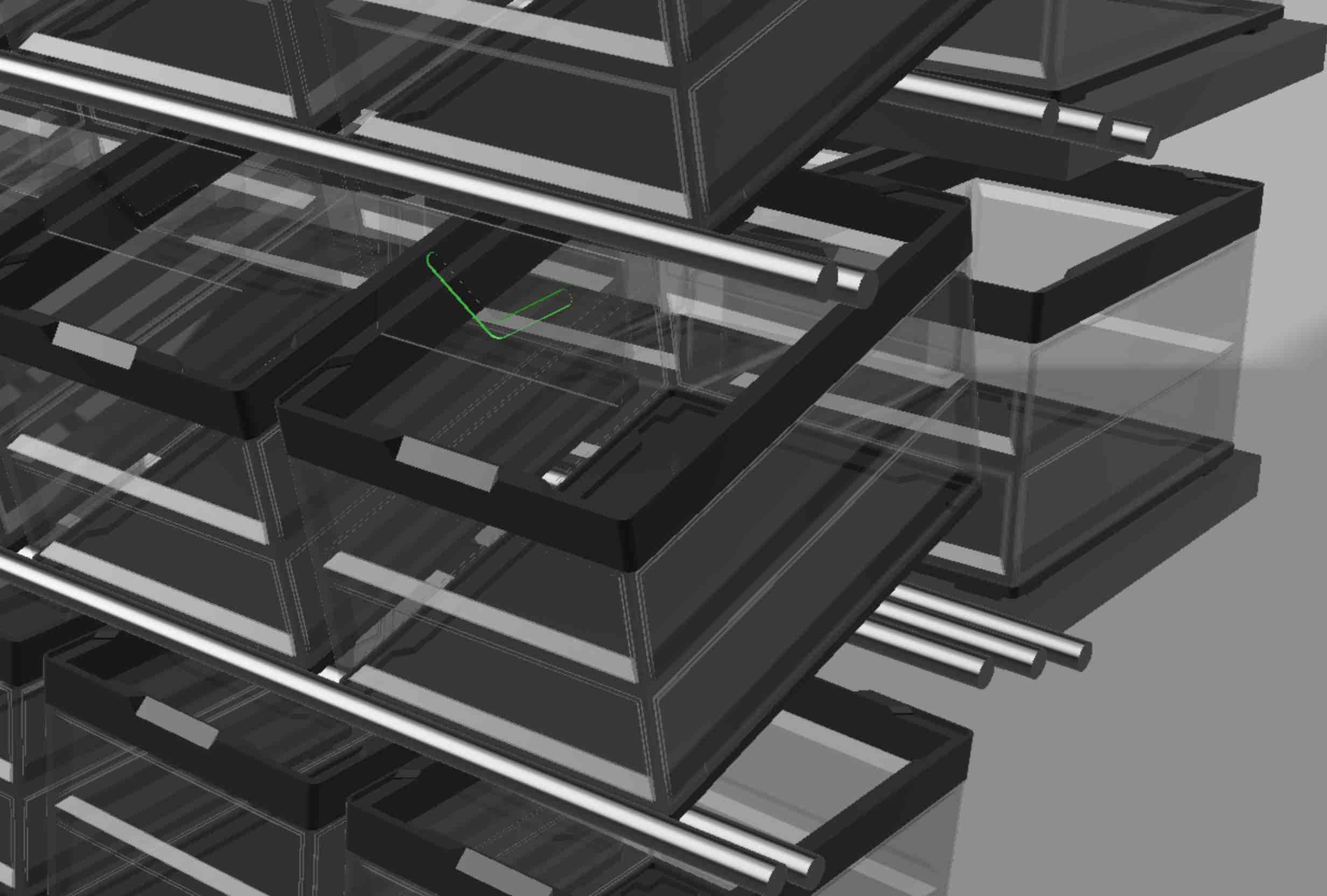

Tray

Station

待機時間ゼロで格納・

ピッキングし続ける

ASSORTへ商品を格納・ピッキングする際には、STATIONから行う。ここでは、どの棚から取り出すのか一眼でわかるようにランプが点灯する。取り出した商品は複数並んだ仮出荷箱へ入れる。ここもどこに入れたらいいのかわかるようにランプが点灯する。間違いがないように透明なアクリルカバーがあり、入れる際にはこのカバーを押し込む必要がある。これによって、どこにいれたのかを識別し、間違いを確実に把握する。一般的なアクチュエータを使わないにもかかわらず、確実に判別できる方法を採用している。

STATIONではピッキングを行う棚は常に複数準備されている。そのため、次の作業を行うまでに待機時間というものが存在しない。常に作業を行い続けることができるため、非常に短時間で完了することができる。ブロックを追加ブロックを追加

Dr.Yellow

24時間働くかかりつけロボット医

CUEBUSの中をTILEに依存せず走行することができる点検・修理ロボット。

常に稼働しつづけ、点検を行う。異常を検知した場合には、報告・修理を行う。故障時に専門の技術者が現場にきて修理を完了するまでシステムが停止するという最悪の状況をDr.Yellowは未然に防ぐ。

eRoute

AIによる経路生成

商品をどこの棚に入れるのか、どこに移動させるのか、だれをどかすべきか。そして、ぶつからないように交通整理する。クラウド上の制御アルゴリズム。